Forschung an der Batterie der Zukunft

18.12.2018Eine neue Generation von Lithium-Ionen-Akkus: Das ist das Ziel eines auf drei Jahre angelegten Forschungsprojekts, an dem Wissenschaftler aus Würzburg, Bayreuth und Helsinki sowie finnische Firmen beteiligt sind.

Sie versorgen Smartphones mit Strom, geben Notebooks Energie, machen in Taschenlampen Licht oder treiben Autos und E-Bikes an: Lithium-Ionen-Akkus sind aus dem modernen Alltagsleben nicht mehr wegzudenken. Der ständig steigende Energiehunger treibt die Kraftquellen allerdings immer öfter an ihre chemischen und physikalischen Grenzen.

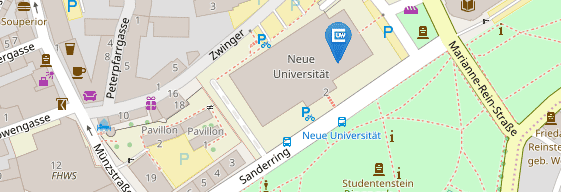

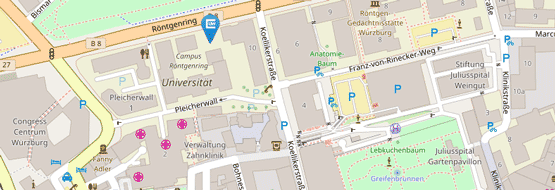

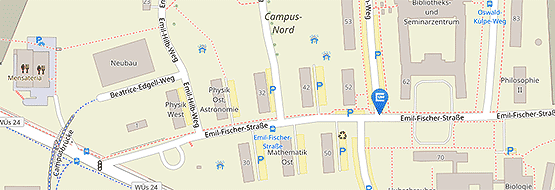

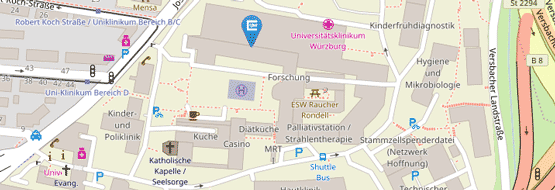

Leistungsfähigere und vor allem sicherere Lithium-Ionen-Akkus stehen deshalb im Mittelpunkt eines neuen Forschungsprojekts an der Julius-Maximilians-Universität Würzburg (JMU). Projektleiter ist Dr. Torsten Staab, Privatdozent am Lehrstuhl für Chemische Technologie der Materialsynthese. Weitere Beteiligte sind das Fraunhofer-Institut für Silicatforschung ISC in Würzburg, die Aalto Universität Helsinki und die Firma FutureCarbon in Bayreuth sowie mehrere finnische Unternehmen.

Das Bundeswirtschaftsministerium und Business Finnland, die finnische Förderorganisation für angewandte Forschung, unterstützen das Projekt jeweils in ihren Ländern mit Fördermitteln. In Würzburg und Bayreuth stehen für die Forschungsarbeiten in den nächsten drei Jahren 1,1 Millionen Euro zur Verfügung, davon stellt das Bundeswirtschaftsministerium rund 980.000 Euro bereit, der Rest sind Eigenmittel der Projektpartner.

Eine jahrzehntealte Technik verbessern

„Lithium-Ionen-Akkus sind seit 1991 auf dem Markt, es gibt sie also schon relativ lange“, erklärt Dr. Torsten Staab. Seitdem seien die Energieträger kontinuierlich verbessert worden, allerdings im Prinzip immer auf Basis der bestehenden Technik. Der Aufbau ist dabei immer gleich: Eine Anode gibt beim Entladen Elektronen ab, die durch einen äußeren Stromkreis zur Kathode wandern – Strom fließt und treibt die entsprechenden Geräte an. Zum Ausgleich wandern positiv geladene Lithium-Ionen durch ein spezielles Medium – den Elektrolyten –zur Kathode. Beim Laden des Akkus nehmen sie dann den umgekehrten Weg.

In heutigen Akkus ist der Elektrolyt flüssig und leicht entflammbar. Deshalb können Zellen überhitzen, wenn sie beschädigt, kurzgeschlossen oder falsch geladen werden. Dies kann zu irreparablen Schäden bis hin zum Aufplatzen der Zellen oder sogar zu Bränden führen.

Ein Akku ohne brennbare Substanzen

Die bisherigen brennbaren flüssigen Elektrolyte durch einen keramischen Feststoff-Elektrolyten zu ersetzen, daran arbeitet das internationale Forscher-Team in den kommenden drei Jahren. „Diese Akkus wären inhärent sicher, da sie nur noch Substanzen enthalten, die nicht mehr so leicht in Brand geraten können“, verdeutlicht Dr. Staab. Darüber hinaus hätten sie dank der neuen Materialien eine höhere Energiedichte, könnten also mehr Energie in einem gleich großen Akku speichern – was von besonderem Interesse ist, wenn es darum geht, die Reichweite von stromgetriebenen Fahrzeugen zu erhöhen.

Bei der Frage nach dem optimalen Aufbau von Elektroden und Feststoff-Elektrolyt kommt der Würzburger Lehrstuhl für Chemische Technologie der Materialsynthese ins Spiel. „Wir sind für die mikroskopische Charakterisierung der verwendeten Materialien verantwortlich“, so Staab. Das Wissen um die mikroskopischen Eigenschaften der Akku-Bestandteile wird anschließend mit den elektro-chemischen Eigenschaften der Batterie-Zelle in Bezug gesetzt; die Ergebnisse sollen dazu beitragen, die Produktionsprozesse der Industriepartner zu verbessern. Um solche Verbesserungen gezielt angehen zu können, sei ein grundlegendes Verständnis der Materialeigenschaften notwendig.

Hoher technischer Aufwand

Der technische Aufwand ist enorm: Stickstoff-Sorption, Röntgen-Kleinwinkel-Streuung und Positronen-Vernichtung setzen die Wissenschaftler am Lehrstuhl für Chemische Technologie der Materialsynthese als Analysemethoden ein. „Damit die Lithium-Ionen durch den Feststoff-Elektrolyten wandern können, müssen in dessen Gitterstruktur freie Plätze vorhanden sein“, erklärt Staab. Konkret handelt es sich um Fehlstellen in der ansonsten regelmäßigen Gitterstruktur, die den Ionen – je nach Art der Fehlstelle – eine schnellere oder langsamere Bewegung durch den Festkörper ermöglichen. Sie „springen“ quasi von einem freien Gitterplatz zum nächsten. Die Bestimmung dieser Leerstellendichte und ihre Charakterisierung wird unter anderem Aufgabe der Würzburger Physiker sein.

Mit Hilfe von experimentellen Methoden und rechnerischen Verfahren wollen Staab und sein Team außerdem die atomare Umgebung einzelner Elemente aus dem Elektrolyten und den Elektronen charakterisieren, um so die Materialeigenschaften besser verstehen und die Herstellungsprozesse optimieren zu können. „Wenn alles wie geplant klappt, können wir in drei Jahren Feststoffelektrolyte auf der Größenordnung der Atome charakterisieren“, sagt Staab.

Produktionstaugliche Verfahren

„Wir betreiben hier aber nicht nur Materialforschung auf höchstem Niveau. Für uns ist besonders auch der Übertrag in die Anwendung von großer Bedeutung. Neue Materialien müssen also später auch von den Kosten her wettbewerbsfähig und in einem industrierelevanten Maßstab produzierbar sein“, ergänzt Lehrstuhlinhaber Professor Gerhard Sextl, in Personalunion auch Leiter des Fraunhofer-Instituts für Silicatforschung ISC, die Anforderungen an das Projekt. Neben den optimal eingestellten Materialien ist deshalb eine kostengünstige, produktionstaugliche Herstellroute wichtig.

Eine der finnischen Partnerfirmen wird dazu das Verfahren der „Pulsed Laser Deposition“ weiterentwickeln: Hier werden die Elektroden und der Feststoffelektrolyt direkt in ihrer passenden chemischen Zusammensetzung „geschrieben“. Dieses Verfahren hat gegenüber der üblichen Pulverroute für die Herstellung von Feststoffelektrolyten wesentliche Vorteile: Eine nachträgliche Wärmebehandlung ist nicht notwendig, und es gibt keine schlecht leitenden Festkörperbrücken zwischen Aktivmaterial-Partikeln.

Prototypen sind das Ziel

Ergänzend zu der Entwicklung und Erforschung von Feststoff-Elektrolyten auf Keramik-Basis werden die Forscher der Uni Würzburg gemeinsam mit Werkstoffexperten vom Fraunhofer ISC einen Polymer-Elektrolyten entwickeln – eine Art Kunststoff, aufgebaut aus anorganischen und organischen Komponenten. Der würde zwar nicht exakt die gleichen Eigenschaften haben wie ein keramischer Elektrolyt, ließe sich aber technisch leichter und kostengünstiger verarbeiten. Anschließend soll dessen Eindringverhalten in die Akkuelektroden untersucht werden, da nur eine sehr gute Verbindung der einzelnen Komponenten einen perfekten Lithium-Ionen-Transfer in der Akkuzelle garantiert.

Am Ende des Projekts sollen sowohl für das Keramik-System als auch für den Polymer-Elektrolyten je ein Prototyp für eine neue, sichere Akkuzelle präsentiert werden sowie ein produktionstaugliches Herstellverfahren.

Kontakt

PD Dr. Torsten Staab, Lehrstuhl für Chemische Technologie der Materialsynthese

T: +49 931 31-81460, torsten.staab@matsyn.uni-wuerzburg.de