3D-Scans für die Automobil-Industrie

13.01.2017Wie muss eine Fertigungsstraße in der Automobilproduktion für einen Modellwechsel umgerüstet werden? Das lässt sich mit 3D-Scannern herausfinden. Andreas Nüchter ist Spezialist dafür.

Die Vielfalt an Automodellen hat in den vergangenen Jahrzehnten stark zugenommen. Beispiel Marke Volkswagen: Im Jahr 1950 produzierte das Unternehmen gerade einmal zwei Baureihen – den Käfer und den Bulli. 1990 waren es bereits zehn, und heute laufen rund 20 verschiedene Modelle von den Bändern. Rechnet man alle zwölf Marken der Volkswagen-Gruppe mit ein, kommt man sogar auf rund 300 Modelle – Lkw, Busse und Motorräder eingeschlossen.

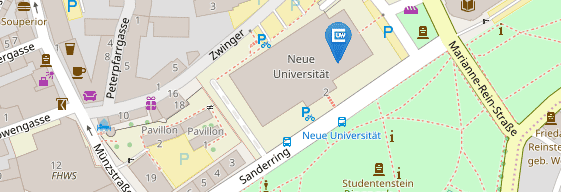

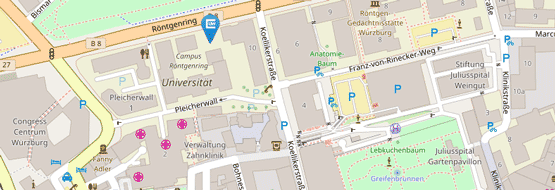

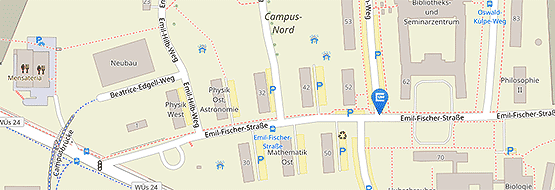

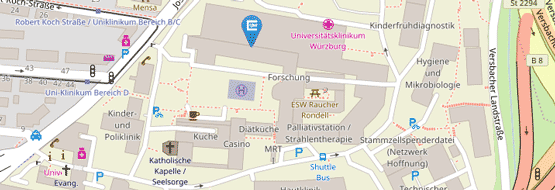

Vorbei sind die Zeiten, in denen ein Werk über Jahre hinweg das immer gleiche Auto baute. Der Trend geht zu häufigeren Modellwechseln und zu kleineren Stückzahlen. Eine Autofabrik mit einer einzigen Produktionslinie, die sich für die Herstellung mehrerer Modelle eignet – so sieht die Zukunft aus. „Dafür muss die Produktion flexibler werden, dafür sind mehr Roboter und eine höhere Digitalisierung nötig“, sagt Andreas Nüchter, Professor für Informatik an der Julius-Maximilians-Universität Würzburg.

3D-Modelle von Fertigungsstraßen

An dieser Aufgabe arbeitet Nüchter mit. Sein Team (Dorit Bormann, Florian Leutert und Johannes Schauer) unterstützt die Gruppe „Virtuelle Techniken der Konzernforschung“ der Volkswagen AG bei der Digitalisierung von Fertigungsstraßen zur Vorbereitung eines Modellwechsels: Die Informatiker schicken dafür bei laufendem Betrieb einen 3D-Scanner durch die Fertigung; aus den Daten erzeugen sie dann virtuelle dreidimensionale Abbilder der Produktionsanlage. Am Ende simulieren sie, wie die Fertigungsstraße für die Herstellung des neuen Modells umgebaut werden muss.

Das Scannen und das Auswerten der Daten dauert etwa einen Monat. Warum dieser Aufwand, wo es doch Baupläne der Fertigungsanlagen gibt? „Diese Pläne sind nie aktuell, weil in der laufenden Produktion ständig kleinere Anpassungen durchgeführt werden“, erklärt der Professor. „Darum ließ man bisher Styropormodelle der neuen Autotypen durch die Fertigung laufen, um Engstellen und andere Hindernisse zu finden“, so Nüchter.

Die Lösung der Würzburger Wissenschaftler ist da zeitgemäßer. Mit dem 3D-Scanner können sie außerdem schwer zugängliche Bereiche erfassen – etwa die Tunnel, in denen die Lackierung der Fahrzeuge getrocknet wird.

„Im Auftrag von Volkswagen haben wir diesen Prozess im Zuge der Neuanläufe bei den Modellen Tiguan und Crafter durchexerziert“, sagt Nüchter. Dabei zeigte sich unter anderem, dass für die Crafter-Produktion vor allem die Decken der Fertigungshallen umgebaut werden mussten, um Kollisionen zu vermeiden.

Automatisierte Datenauswertung als Ziel

Die Herausforderung bei dieser Arbeit liegt nicht im Scannen der Produktionsumgebung, sondern im Auswerten der Scan-Daten. „Wir versuchen darum, diesen Schritt weitgehend zu automatisieren“, erklärt Nüchter. Derzeit arbeitet sein Team unter anderem daran, die entsprechende Software weiterzuentwickeln.

Die Tätigkeit für Volkswagen ist aber nur ein Nebenprodukt von Nüchters Forschung. Seine eigentliche Spezialität sind mobile Roboter, die ihre Umgebung mit 3D-Scansystemen abtasten. „Ob wir einen Scanner auf einem mobilen Roboter betreiben oder ihn auf dem Band durch eine Autofertigungsstraße laufen lassen, macht letzten Endes keinen großen Unterschied“, sagt der Professor.

Kontakt

Prof. Dr. Andreas Nüchter, Institut für Informatik, Universität Würzburg, T (0931) 31-88790, andreas.nuechter@uni-wuerzburg.de